SHALE GAS LEBIH RAMAH LINGKUNGAN?

Penemuan dan ekstraksi shale mampu meningkatkan produksi dan cadangan gas Amerika Serikat. Negara ini adalah penghasil shale gas terbesar hingga saat ini. Parlemen dan pemerintah federal melalui Departemen Energi juga mendukung dan memfasilitasi produksi shale di Amerika Serikat. Pemerintah Barack Obama pun pernah mengklaim bahwa shale gas lebih ramah lingkungan. Benarkah?

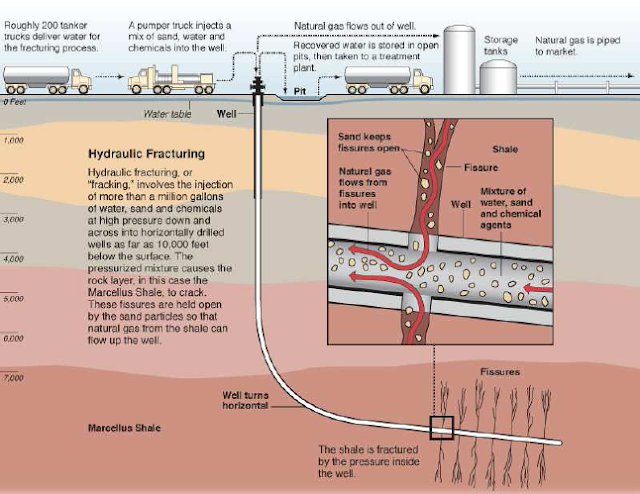

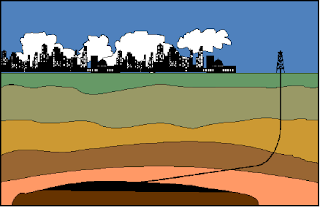

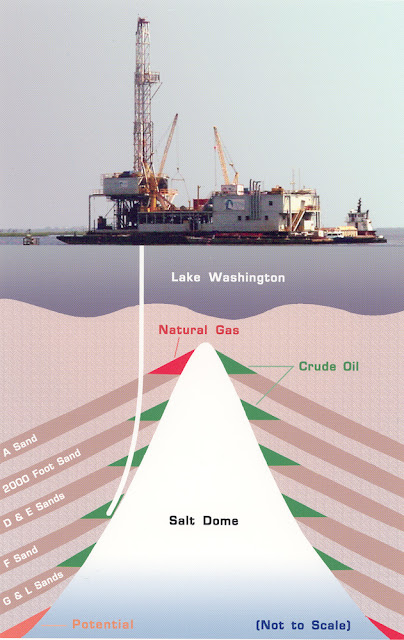

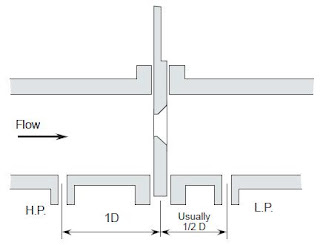

Shale gas umumnya tidak dapat di ekstraksi dengan menerapkan vertical drilling. Sehingga ketika Departemen Energi mengeluarkan regulasi dan dukungan untuk menerapkan teknologi baru dalam ekstraksi shale, pengembangan metode pengeboran juga berkembang. Hydraulic Fracturing dengan Horizontal Drilling menjadi booming di awal tahun 2000-an. Meretakkan formasi shale dengan air bertekanan yang diisi pasir bahkan menambahkan beberapa bahan kimia untuk menjaga rengkahan shale tetap terbuka. Bahan kimia? BENAR. Bahan kimia di kedalaman ratusan hingga ribuan kaki ke perut bumi. Aman dan ramah lingkungan kah?

Tidak ada yang memungkiri bahwa krisis energi sudah di depan mata. Ketergantungan manusia terhadap bahan bakar fosil masih tinggi. Amerika Serikat meningkatkan cadangan gas dalam negerinya dengan eksplorasi dan ekstraksi shale gas secara besar-besaran (baca: SHALE GAS: MANUVER ENERGI AMERIKA SERIKAT?).

|

| Marcellus Shale Gas Rig |

Menerapkan teknologi hydraulic fracturing, shale gas secara nyata mampu diangkat hingga ke permukaan bumi. Dengan klaim bahwa shale gas adalah gas alam seperti pada umumnya, maka produksi besar-besaran Amerika Serikat berpotensi menaikkan emisi karbon di bumi. Bukan hanya itu, dampak aktivitas pengeboran dan hydraulic fracturing pun juga berpotensi menyumbang kerusakan lingkungan. Apa saja? Berikut ulasannya.

1. Lingkungan

Ekstraksi dan penggunaan shale gas dapat mempengaruhi lingkungan dari bocornya bahan kimia selama proses ekstraksi dan dibuang sebagai limbah ke perairan, meningkatnya gas rumah kaca selama ekstraksi dan polusi dari pengolahan gas yang kurang tepat. Namun, pada 2013 parlemen Eropa justru menyatakan bahwa assesment/penilaian mengenai dampak lingkungan kegiatan eksplorasi shale gas tidak mandatory/wajib dan kegiatan ekstraksi diperlakukan sama seperti proyek eksploitasi gas pada umumnya.

2. Iklim

Staff kepresidenan Barrack Obama merilis pernyataan bahwa shale gas lebih sedikit melepaskan gas rumah kaca dibandingkan dengan bahan bakar fosil lainnya. Namun, pada akhir tahun 2010 U.S Environmental Protection Agency (EPA) menerbitkan laporan yang memberi kesimpulan bahwa shale gas melepaskan emisi berupa metana dalam jumlah yang besar, lebih besar dari gas alam konvensional meskipun masih di bawah batubara. Bukti terbaru menunjukkan bahwa metana memiliki potensi pemanasan global 105 kali lebih besar dari karbondioksida selama periode 20 tahun bila dibandingkan dengan massa yang setara.

3. Kualitas Udara dan Air

Bahan kimia ditambahkan untuk memfasilitasi perengkahan bawah tanah untuk mengekstraksi gas alam. Bahan utama fracturing fluid adalah air dan 0,5% adalah bahan kimia. Untuk masing-masing sumur shale umumnya menggunakan 1,2 hingga 3,5 juta galon air (setara dengan 4.500 hingga 13.200 m3). Angka 0,5% bahan kimia sudah mendekati 22,5 hingga 66 m3 bahan kimia dinjeksikan ke bawah tanah.

Berikut adalah tabulasi macam zat kimia yang digunakan dalam proses hydraulic fracturing beserta fungsi dan tujuan penggunaannya.

Badan EPA Amerika Serikat pada 23 Juni 2011 mengumumkan bahwa akan menguji laporan adanya pencemaran air karena aktivitas hydraulic fracturing di Texas, North Dakota, Pennsylvania, Colorado, dan Louisiana. Pada 8 Desember 2011, EPA menyatakan temuan pencemaran air tanah di wilayah Pavilion, Wyoming akibat proses fracturing. Namun, 19 hari berikutnya, temuan itu disanggah oleh The Casper Star-Tribune yang mengatakan bahwa pengambilan sampel dan pengujian air tanah oleh EPA tidak sesuai denga protokol EPA sendiri, setidaknya menurut Mike Purcell, direktur Wyoming Water Development Commission.

Massachusetts Institute of Technology (MIT) melakukan sebuah studi pada tahun 2011 dan menyimpulkan bahwa dampak lingkungan dari aktifitas shale sangat "menantang" tapi masih dapat dikendalikan. Studi tersebut secara spesifik membahas mengenai pencemaran air tanah, dan secara jelas memberi catatan bahwa sudah ada banyak laporan dan perhatian mengenai sumur-sumur shale yang juga menekan zona dangkal air bersih di dalam tanah dan mencemari area tersebut dengan rembesan fracturing fluid tetapi belum ada bukti bahwa ini benar terjadi.

Studi lain dilakukan oleh Duke University Blacklick Creek, Pennsylvania selama 2 tahun. Dalam studi ini, sampel yang digunakan diambil dari upstream hingga downstream dari Josephine Brine Treatment Facility. Tingkat radium di downstream mencapai 200 kali dari upstream dan masuk kategori di atas tingkat yang dianjurkan dan menimbulkan bahaya pelambatan bio-akumulasi terutama bagi ikan. Studi ini adalah yang pertama menggunakan hidrologi isotop untuk menghubungkan titik-titik antara pembuangan limbah shale gas, lokasi treatment, dan pembuangan ke air lepas.

4. Gempa Bumi

Hydraulic fracturing seringkali menghasilkan gejala mikroseismik. Mikroseismik ini sering digunakan untuk memetakan luasnya horizontal dan vertikal perengkahan (fracturing). Setidaknya, hingga akhir 2012, telah ada tiga perusahaan yang melakukan fracturing menyebabkan gempa bumi yang cukup untuk dirasakan oleh masyarakat.

Pada 26 April 2012, koran Jepang, Asahi Shimbun menuliskan bahwa ilmuwan dari US Geological Survey telah melakukan investigasi terkait meningkatnya magnitude 3 dan gempa bumi yang lebih besar dari itu di wilayah daratan tengah Amerika Serikat. Pada awal 2001, jumlah rata-rata gempa bumi magnitude 3 atau lebih besar telah meningkat secara signifikan, hingga 6 kali di tahun 2011. Seorang peneliti di Center for Earthquake Research and Information of University of Memphis berasumsi bahwa injeksi fracturing fluid ke dalam patahan cenderung menyebabkan gempa.

Lebih dari 109 gempa (Mw 0.4-0.39) telah terdeteksi selama Januari 2011 hingga Februari 2012 di Youngstone, wilayah Ohio dimana belum pernah sekalipun terjadi gempa di waktu-waktu lampau. Getaran-getaran ini dirasakan sangat dekat dengan sumur-sumur yang di-injeksi fracturing fluid. Diantara 109 getaran tersebut, 12 getaran terdeteksi mencapai nilai Mw 1.8 sedangkan 97 lainnya berada dalam rentang nilai 0.4<Mw<1.8.

Pada 19 Juni 2012, Dr. Murray Hitzman, menyatakan bahwa, "Ada lebih dari 3500 sumur shale gas di Amerika Serikat yang menggunakan teknik hydraulic fracturing. Dan hanya ada satu kasus yang diduga sebagai gejala seismik akibat pengembangan dan penerapan fracturing, namun belum terkonfirmasi. Secara global hanya ada satu kasus gelaja seismik di Blackpool, Inggris dan telah dikonfirmasi akibat proses fracturing"

Well, masih banyak perdebatan mengenai dampak lingkungan dari shale gas maupun teknologi ekstraksinya, hydraulic fracturing. Ada yang mengatakan bahwa shale gas meng-emisikan metana lebih banyak dari gas alam biasa. Namun ada juga yang menyanggahnya. Ada yang menyimpulkan telah terjadi banyak gempa akibat injeksi fracturing fluid, namun juga ada yang menyangkal. Namun, melarutkan bahan kimia ke dalam fracturing fluid tidak bisa disangkal, berpotensi besar dalam pencemaran tanah lapisan bawah dan cadangan air tanah. Bagaimanapun, larutan kimia tetap berbahaya dan mencemari lingkungan. :)

Related Article:

1. Lingkungan

Ekstraksi dan penggunaan shale gas dapat mempengaruhi lingkungan dari bocornya bahan kimia selama proses ekstraksi dan dibuang sebagai limbah ke perairan, meningkatnya gas rumah kaca selama ekstraksi dan polusi dari pengolahan gas yang kurang tepat. Namun, pada 2013 parlemen Eropa justru menyatakan bahwa assesment/penilaian mengenai dampak lingkungan kegiatan eksplorasi shale gas tidak mandatory/wajib dan kegiatan ekstraksi diperlakukan sama seperti proyek eksploitasi gas pada umumnya.

2. Iklim

Staff kepresidenan Barrack Obama merilis pernyataan bahwa shale gas lebih sedikit melepaskan gas rumah kaca dibandingkan dengan bahan bakar fosil lainnya. Namun, pada akhir tahun 2010 U.S Environmental Protection Agency (EPA) menerbitkan laporan yang memberi kesimpulan bahwa shale gas melepaskan emisi berupa metana dalam jumlah yang besar, lebih besar dari gas alam konvensional meskipun masih di bawah batubara. Bukti terbaru menunjukkan bahwa metana memiliki potensi pemanasan global 105 kali lebih besar dari karbondioksida selama periode 20 tahun bila dibandingkan dengan massa yang setara.

3. Kualitas Udara dan Air

Bahan kimia ditambahkan untuk memfasilitasi perengkahan bawah tanah untuk mengekstraksi gas alam. Bahan utama fracturing fluid adalah air dan 0,5% adalah bahan kimia. Untuk masing-masing sumur shale umumnya menggunakan 1,2 hingga 3,5 juta galon air (setara dengan 4.500 hingga 13.200 m3). Angka 0,5% bahan kimia sudah mendekati 22,5 hingga 66 m3 bahan kimia dinjeksikan ke bawah tanah.

Berikut adalah tabulasi macam zat kimia yang digunakan dalam proses hydraulic fracturing beserta fungsi dan tujuan penggunaannya.

|

| Chemical that used in hydraulic fracturing process |

|

| Chemical that used in hydraulic fracturing process |

Badan EPA Amerika Serikat pada 23 Juni 2011 mengumumkan bahwa akan menguji laporan adanya pencemaran air karena aktivitas hydraulic fracturing di Texas, North Dakota, Pennsylvania, Colorado, dan Louisiana. Pada 8 Desember 2011, EPA menyatakan temuan pencemaran air tanah di wilayah Pavilion, Wyoming akibat proses fracturing. Namun, 19 hari berikutnya, temuan itu disanggah oleh The Casper Star-Tribune yang mengatakan bahwa pengambilan sampel dan pengujian air tanah oleh EPA tidak sesuai denga protokol EPA sendiri, setidaknya menurut Mike Purcell, direktur Wyoming Water Development Commission.

Massachusetts Institute of Technology (MIT) melakukan sebuah studi pada tahun 2011 dan menyimpulkan bahwa dampak lingkungan dari aktifitas shale sangat "menantang" tapi masih dapat dikendalikan. Studi tersebut secara spesifik membahas mengenai pencemaran air tanah, dan secara jelas memberi catatan bahwa sudah ada banyak laporan dan perhatian mengenai sumur-sumur shale yang juga menekan zona dangkal air bersih di dalam tanah dan mencemari area tersebut dengan rembesan fracturing fluid tetapi belum ada bukti bahwa ini benar terjadi.

Studi lain dilakukan oleh Duke University Blacklick Creek, Pennsylvania selama 2 tahun. Dalam studi ini, sampel yang digunakan diambil dari upstream hingga downstream dari Josephine Brine Treatment Facility. Tingkat radium di downstream mencapai 200 kali dari upstream dan masuk kategori di atas tingkat yang dianjurkan dan menimbulkan bahaya pelambatan bio-akumulasi terutama bagi ikan. Studi ini adalah yang pertama menggunakan hidrologi isotop untuk menghubungkan titik-titik antara pembuangan limbah shale gas, lokasi treatment, dan pembuangan ke air lepas.

4. Gempa Bumi

Hydraulic fracturing seringkali menghasilkan gejala mikroseismik. Mikroseismik ini sering digunakan untuk memetakan luasnya horizontal dan vertikal perengkahan (fracturing). Setidaknya, hingga akhir 2012, telah ada tiga perusahaan yang melakukan fracturing menyebabkan gempa bumi yang cukup untuk dirasakan oleh masyarakat.

Pada 26 April 2012, koran Jepang, Asahi Shimbun menuliskan bahwa ilmuwan dari US Geological Survey telah melakukan investigasi terkait meningkatnya magnitude 3 dan gempa bumi yang lebih besar dari itu di wilayah daratan tengah Amerika Serikat. Pada awal 2001, jumlah rata-rata gempa bumi magnitude 3 atau lebih besar telah meningkat secara signifikan, hingga 6 kali di tahun 2011. Seorang peneliti di Center for Earthquake Research and Information of University of Memphis berasumsi bahwa injeksi fracturing fluid ke dalam patahan cenderung menyebabkan gempa.

Lebih dari 109 gempa (Mw 0.4-0.39) telah terdeteksi selama Januari 2011 hingga Februari 2012 di Youngstone, wilayah Ohio dimana belum pernah sekalipun terjadi gempa di waktu-waktu lampau. Getaran-getaran ini dirasakan sangat dekat dengan sumur-sumur yang di-injeksi fracturing fluid. Diantara 109 getaran tersebut, 12 getaran terdeteksi mencapai nilai Mw 1.8 sedangkan 97 lainnya berada dalam rentang nilai 0.4<Mw<1.8.

Pada 19 Juni 2012, Dr. Murray Hitzman, menyatakan bahwa, "Ada lebih dari 3500 sumur shale gas di Amerika Serikat yang menggunakan teknik hydraulic fracturing. Dan hanya ada satu kasus yang diduga sebagai gejala seismik akibat pengembangan dan penerapan fracturing, namun belum terkonfirmasi. Secara global hanya ada satu kasus gelaja seismik di Blackpool, Inggris dan telah dikonfirmasi akibat proses fracturing"

Well, masih banyak perdebatan mengenai dampak lingkungan dari shale gas maupun teknologi ekstraksinya, hydraulic fracturing. Ada yang mengatakan bahwa shale gas meng-emisikan metana lebih banyak dari gas alam biasa. Namun ada juga yang menyanggahnya. Ada yang menyimpulkan telah terjadi banyak gempa akibat injeksi fracturing fluid, namun juga ada yang menyangkal. Namun, melarutkan bahan kimia ke dalam fracturing fluid tidak bisa disangkal, berpotensi besar dalam pencemaran tanah lapisan bawah dan cadangan air tanah. Bagaimanapun, larutan kimia tetap berbahaya dan mencemari lingkungan. :)

Related Article: