INILAH PROSES PENGEBORAN MINYAK DAN GAS BUMI!

Pernah menonton film "Armageddon"? Film ini menceritakan sebuah meteor raksasa bergerak menuju bumi dan tim yang dipimpin oleh Bruce Willis dikirim untuk mendarat, mengebor, menanam hulu ledak nuklir, dan meledakkan meteor tersebut. Alhasil, tim tersebut berhasil meledakkan meteor dan bumi selamat dari malapetaka. Namun, bukan jalan cerita film tersebut yang akan saya bahas. Tapi, bagaimana mereka (mayoritas bekerja di pengeboran lepas pantai) melakukan pengeboran.

Mengebor untuk aktifitas eksploitasi migas tidak sama dengan proses pengeboran yang pada umumnya, seperti mengebor sumur air. Sekalipun namanya sama-sama sumur, namun yang dipompa keluar sangatlah berbeda. Sekalipun namanya sama-sama sumur, tapi kedalaman yang harus dicapai juga jauh berbeda. Tentu saja, prosedurnya pun berbeda. Seperti apa? Simak ulasannya.

|

| Offshore Rig |

Tahap persiapan pertama yang harus dilakukan pada pengeboran onshore adalah persiapan lokasi yang meliputi perataan tanah, pembuatan mud pit, dan cellar. Mud pit dibuat dengan tujuan untuk menampung limbah-limbah pengeboran, namun sebelumnya lubang ini harus dilapisi dengan lembaran-lembaran plastik di permukaannya.

|

| Mud Pit |

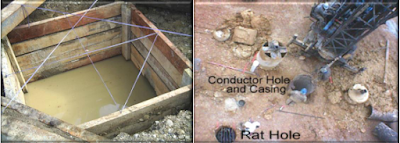

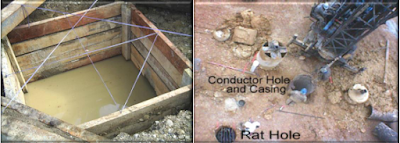

Selanjutnya yang perlu dipersiapkan adalah cellar. Cellar adalah kolong segiempat yang dibuat di titik lokasi yang berguna sebagai tambahan ruang di bawah lantai bor. Cellar ini berbentuk sama seperti mud pit namun dengan ukuran yang lebih kecil. Diameter cellar juga disebut conductor hole yang akan berada tepat di bawah lantai rig setelah dipasang substructure diatasnya.

|

| Cellar hole |

Umumnya kedalaman cellar dibuat antara 50-80 kaki sebelum dipasang conductor casing. Conductor casing berfungsi untuk mendukung/menjaga kestabilan tanah selama proses pengeboran berlangsung. Ukuran conductor casing pun bervariasi antara 18"-30".

|

| Pemasangan conductor casing |

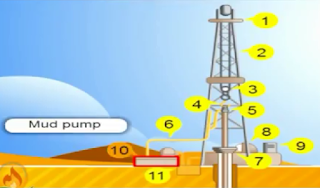

Derrick adalah bagian yang paling nampak dari drilling rig. Derrick disusun dan dibangun untuk menyokong seluruh aktifitas pengeboran. Secara umum, derrick merupakan tower atau tiang baja dengan ketinggian beberapa puluh meter, didirikan secara vertikal untuk memasukkan drill string ke dalam lubang sumur.

|

| Derrick Tower |

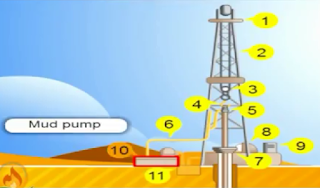

Beberapa bagian penting dari derrick ditunjukkan oleh potongan-potongan gambar di bawah, namun tidak akan dijelaskan secara detil mengenai spesifikasi dan fungsinya. Pembahasan mengenai peralatan derrick akan dibahas pada kesempatan selanjutnya.

1. Hoist Support

|

| Hoist Support |

2. Drilling rig

|

| Drilling rig |

|

|

|

|

|

3. Mobile Hoist

|

| Mobile Hoist |

4. Hook

|

| Derrick Hook |

|

|

|

|

|

5. Injection Head

|

| Injection Head |

6. Mud Injection Column

|

| Mud Injection Column |

7. Rotating feed table for the drill train

|

| Rotating feed table |

8. Draw-works

|

| Draw-Works |

9. Engine

|

| Engine |

10. Mud pump

|

| Mud Pump |

11. Quagmire

|

| Quagmire |

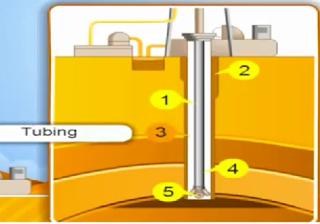

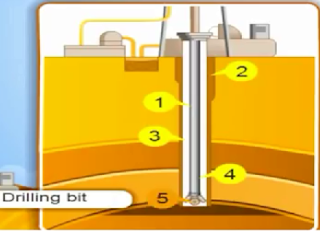

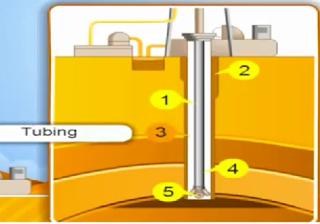

Lalu, apalagi bagian-bagian yang lain? Bagian yang penting untuk diketahui adalah bagian penyusun dari lengan bor. Apa saja? Simak gambar di bawah ini.

1. Drilling Train

|

| Drilling Train |

2.

Cement Retainer

|

| Cement Retainer |

3.

Tubing

|

| Tubing |

4. Drill Stem

|

| Drill Stem |

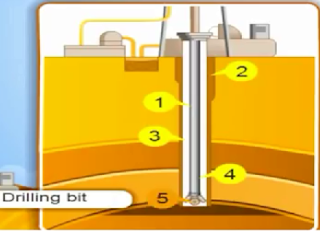

5. Drilling Bit

|

| Drilling bit |

Semua bagian di atas akan dibahas lebih detil pada kesempatan lain. Sekarang kita bisa mulai prosesnya. Pengeboran darat atau lepas pantai menerapkan teknik dan metode yang sebagian besar mirip. Perbedaan yang mungkin sangat kentara adalah konstruksi platform dan metode mendirikan derrick. Bila di darat, derrick didirikan dengan sangat mudah. Namun lain halnya dengan pengeboran lepas pantai. Setidaknya ada 4 jenis platform untuk pengeboran lepas pantai yaitu fixed platform, self-elevating platform, semi-submersible platform, dan dynamic positioning vessel.

Pengeboran, baik darat maupun lepas pantai, akan dilakukan setelah para ahli geologi dan geofisika melakukan survey dan yakin bahwa di wilayah tersebut diduga ada cadangan minyak atau reservoir. Meskipun di atas dijelaskan mengenai persiapan pengeboran darat, namun yang akan dibahas berikutnya adalah proses pengeboran lepas pantai. :D

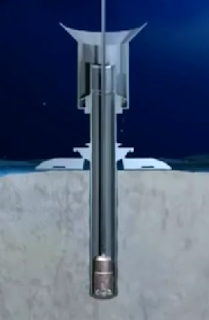

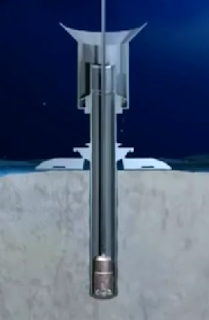

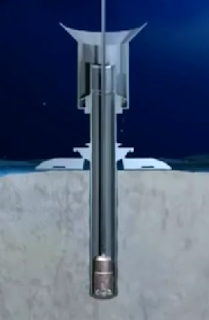

Sama dengan langkah awal pengeboran darat, pengeboran lepas pantai dapat dilakukan setelah para ahli geologi melakukan survey dan menduga ada cadangan minyak di bawah lantai laut. Langkah pertama yang dilakukan adalah memasang pipa penghubung (conductor pipe) dan drilling pipe dan menurunkannya ke dasar laut.

|

| Conduct conductor pipes |

|

| Proses menurunkan pipa conductor |

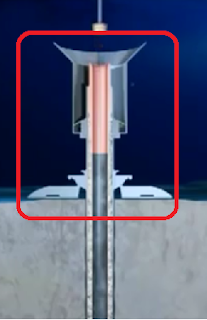

Setelah pipa konduktor sampai di dasar laut dan menembus lapisan permukaan lantai laut, drilling pipe kembali ditarik ke permukaan. Di dalam conductor pipe terpasang jet bit yang membantu melubangi dasar laut sehingga conductor pipe dapat terangkat.

|

| Posisi pipa konduktor dan pelepasan drill pipe |

Kemudian drill bit atau dalam bahasa sehari-hari kita adalah mata bor, diturunkan dan masuk hingga ke dasar pipa konduktor.

|

| Posisi drill bit di dasar pipa konduktor |

Drill bit akan mulai berputar dan melubangi lantai laut. Drill bit biasanya memiliki nozzle di bagian tengah nya. Nozzle digunakan untuk menyemburkan air/air laut di lapisan yang akan digali. Apa tujuannya disemburkan air laut atau mud? Coba perhatikan ilustrasi di bawah ini.

|

| Drill bit terhambat serpihan sedimen hasil pengeboran |

Gambar di atas menunjukkan bahwa drill bit terhambat serpihan sedimen hasil pengeboran. Serpihan ini tidak akan terangkat ke atas karena tekanan air laut yang masuk dari atas. Tumpukan ini menyebabkan proses pengeboran akan semakin berat, drill bit akan panas dan cepat aus. Karena itu, air laut disalurkan dari atas rig ke dalam drilling pipe lalu disemburkan melalui nozzle di dalam drill bit dan akan mendorong serpihan-serpihan ini ke permukaan lantai laut seperti gambar di bawah ini.

|

| Serpihan terangkat setelah air laut disemburkan |

|

| Serpihan sedimen terangkat keluar dari lubang pengeboran |

Kita lanjutkan proses pengeborannya. Setelah melakukan pengeboran sedalam beberapa ratus meter, drill bit akan diangkat ke permukaan. Dan casing pipe dengan ukuran diameter kira-kira 50 cm (sedikit lebih kecil daripada lubang sumur) diturunkan ke dalam lubang sumur menggunakan drill pipe. Pipa casing ini berfungsi untuk melapisi dan menjaga dinding lubang sumur agar tidak runtuh.

|

| Menurunkan casing pipe |

|

| Memasukkan casing pipe ke dalam conductor pipe |

Apakah cukup dengan ini? Tidak. Memasukkan pipa casing tanpa penguat bukan hal yang bijak untuk menjaga kekuatan dinding sumur. Lalu apa? Setelah pipa casing dimasukkan, maka adonan semen diinjeksikan ke dalam pipa casing tersebut hingga meluber keluar diantara dinding sumur dan pipa.

|

| Semen di injeksikan melalui pipa casing |

|

| Proses Cementing |

|

| Proses cementing |

Proses penyemenan ini diteruskan hingga ke ujung atas pipa casing. Jangan disangka bahwa semen yang digunakan adalah semen yang umum di toko bangunan. Semen ini khusus dirancang untuk tahan dengan kondisi air laut dan tekanannya. Ulasan lebih jelas mengenai proses cementing dapat dibaca disini.

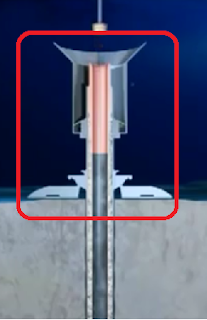

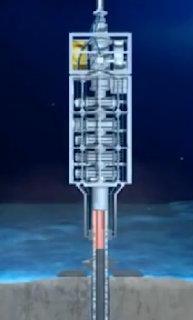

Setelah proses tersebut selesai, drill pipe dilepas dan ditarik kembali ke atas. Selanjutnya adalah menyambung riser pipe. Riser pipe ini akan berfungsi ganda, salah satunya adalah untuk sirkulasi mud yang disemburkan melalui ujung drill bit (akan dibahas lebih jelas nanti). Untuk proses selanjutnya, ujung dari riser pipe dihubungkan dengan perangkat khusus yang bernama Blow Out Preventer (BOP). BOP ini akan didudukkan di atas pipa casing yang sudah lebih dahulu terpasang di lantai laut.

|

| BOP duduk di atas pipa casing |

Sekarang, platform atau rig yang berada di permukaan laut sudah dihubungkan oleh riser pipe dengan pipa casing di lapisan dalam dasar laut seperti gambar di bawah ini.

|

| Riser pipe terhubung hingga ke casing pipe di bawah lantai laut |

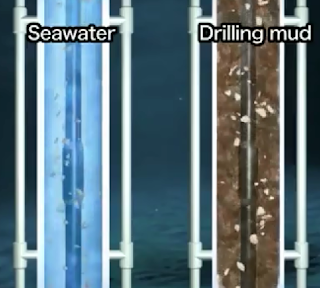

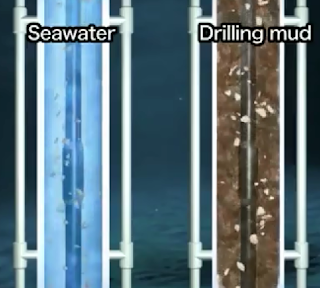

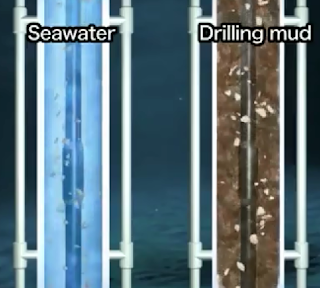

Drill bit yang ukurannya lebih kecil dari yang pertama kali digunakan, diturunkan melalui riser pipe hingga ke casing pipe. Dan, proses pengeboran pun dilanjutkan. Bila di atas tadi dijelaskan bahwa untuk membuang serpihan sedimen digunakan air/air laut, maka di proses pengeboran kedua ini, mud digunakan untuk membuang serpihan tersebut. Dengan proses yang sama, mud disemprotkan dari nozzle yang ada di drill bit. Pertanyaan berikutnya adalah kenapa pada proses pengeboran kedua ini menggunakan mud? Kenapa bukan air?

Air laut bisa saja digunakan untuk praktek seperti ini. Namun, jauh lebih baik bila menggunakan mud bila pengeboran sudah semakin dalam. Agar mud tidak mencemari air laut, maka riser pipe harus diaplikasikan. Jadi, serpihan dan mud akan dipompa naik ke atas rig.

|

| Riser pipe untuk mengakomodasi mud |

Ada beberapa alasan kenapa mud lebih baik daripada air untuk riser system seperti ini antara lain:

1. Mud memiliki viskositas yang lebih besar daripada air. Artinya, mud jauh lebih mudah dan mampu lebih banyak mengangkat serpihan sedimen keluar dari lubang pengeboran.

|

| Mud lebih banyak mengangkat serpihan dari dalam lubang bor karena viskositasnya |

2. Mud

memiliki densitas lebih besar dari air. Ketika pengeboran semakin jauh

ke dalam lapisan batuan, tekanan dari dinding-dinding lubang bor akan

semakin besar. Bila air (densitas rendah) yang disemprotkan ke dalam

lubang bor, maka lama kelamaan air tidak akan sanggup menahan tekanan

dari dinding-dinding sumur. Dinding sumur bisa runtuh dan drill bit akan tertahan.

|

| Dinding sumur colapse akibat tekanan di dalam lubang sumur tidak mengimbangi |

Bila menggunakan mud

(densitas lebih besar daripada air), maka tekanan dari luar sumur bisa

diimbangi oleh tekanan dari dalam sumur yang diisi dengan mud. Dan mud ini cukup ekonomis karena mampu dibersihkan, didaur ulang dan digunakan kembali. Baca lebih lengkap tentang mud di artikel ini.

|

| Mud mengimbangi tekanan dari luar dinding sumur |

Setelah drill bit menyentuh kedalaman yang diinginkan, drill bit akan ditarik kembali ke atas. Lalu, casing pipe dengan diameter lebih kecil dari casing pipe sebelumnya dimasukkan melalui riser pipe hingga di kedalaman terakhir lubang sumur. Panjang casing pipe yang terakhir ini sama dengan jarak BOP hingga ke kedalaman terakhir lubang sumur. Lalu dilakukan proses cementing seperti sebelumnya. Setelah cementing selesai, maka drill bit yang lebih kecil dimasukkan ke dalam casing pipe hingga di kedalaman terakhir tadi. Lalu, proses pengeboran kembali dilanjutkan. Proses ini akan terus berulang sampai drill bit mencapai kedalaman yang dituju.

Setelah mencapai kedalaman yang dituju, drill bit akan ditarik keluar dan diganti dengan diamond core bit yang memiliki lubang di tengahnya seperti gambar di bawah ini. Tujuannya adalah untuk mengambil sampel formasi yang sudah dicapai.

|

| Natural diamond core bits |

|

| Formation Sampling |

Sampel tersebut akan dianalisa untuk memastikan lapisan batuan yang ditembus adalah formasi reservoir. Setelah itu, geophisical logging tool diturunkan ke dalam lubang sumur untuk menganalisa dan memberikan informasi kepada geologist mengenai data-data fisik formasi batuan sepanjang tool tersebut diturunkan di formasi reservoir. Semua data yang dikumpulkan akan dievaluasi untuk dijadikan dasar pengambilan keputusan apakah sumur bisa langsung berproduksi, atau geologist memutuskan untuk mengambil data lebih banyak atau malah sumur yang sudah digali tidak dapat diproduksi.

|

| Geophisical Tool introduced to collect data |

Bila ternyata sumur tersebut memang berpotensi untuk langsung diproduksi, maka casing terakhir akan diturunkan ke dalam lubang sumur dan dilakukan proses cementing. Setelah itu, casing tersebut di-pervorating atau dalam bahasa yang lebih mudah dilubangi sehingga memungkinkan minyak bumi dialirkan ke permukaan.

|

| Sumur sudah siap berproduksi |

Masih banyak hal-hal detil lainnya dalam proses pengeboran yang mungkin terlewatkan. Artikel ini memang hanya mengupas bagian luar dari proses yang ada agar dapat memberi pengetahuan dasar bagi yang ingin tahu proses pengeboran minyak dan gas bumi. Terima kasih. Semoga bermanfaat. :)

Related Article:

No comments:

Post a Comment